Kühlschmierstoffemulsion (Öl in Wasser Emulsion)

Überwachung und Pflege

-

1. Definition "Kühlschmierstoff"

Die Hauptaufgaben des Kühlschmierstoffes bestehen darin, die Reibung zwischen Werkstück und Werkzeug zu verringern, die entstandene Wärme abzuführen und die Späne von der Bearbeitungsstelle abzutransportieren.

Sekundäre Anforderungen sind unter anderem: Korrosionsschutz für Maschine und Werkstücke, gutes Schaumverhalten, niedrige Verdampfung und Vernebelung, gute Hautverträglichkeit, hoher Flammpunkt und hohe Stabilität. -

2. Lagerung von Kühlschmierstoffen

Wassermischbare Kühlschmierstoffkonzentrate sollten in der Regel nur 6 Monate gelagert werden. Die Behälter müssen sauber und verschlossen sein, ein Eindringen von Wasser muss verhindert werden. Die Lagertemperatur sollte keinesfalls unter 5 °C und nicht über 40 °C liegen. Für einen optimalen Kühlschmieremulsionsansatz ist eine Konzentrattemperatur von 15 bis 20 °C zu bevorzugen. Werden für Kühlschmierstoffkonzentrate Lagertanks benutzt, so ist darauf zu achten, dass diese in kurzen Zeitabständen auf Verschmutzung kontrolliert und gegebenenfalls gereinigt werden. Verzinkte Rohrleitungen oder Behälter sind für wassermischbare Konzentrate nicht geeignet.

-

3. Verwendung von wassermischbaren Kühlschmierstoffen

-

3.1. Regeln für das Anmischen

Wassermischbare Kühlschmierstoffkonzentrate werden entsprechend der Angaben auf der Produktinformation zu 3 bis 20 % mit Wasser verdünnt eingesetzt. Bei diesem Anmischvorgang ist folgendes zu beachten:

-

3.1.1. Ansatzwasser

Die Qualität des Ansatzwassers ist von entscheidender Bedeutung für die Eigenschaften einer Kühlschmieremulsion. Zunächst ist nach TRGS 611 zu beachten, dass das Ansatzwasser einen Nitratgehalt von unter 50 mg/l hat. Bei der Verwendung von Trinkwasser wird dieser Wert eingehalten. Die Wasserhärte in °dH bestimmt unter anderem das Schaumverhalten einer Kühlschmierstoff-Emulsion. Liegt sie unter 8 °dH kann es beim Ansatz der Kühlschmierstoff-Emulsion zu verstärkter Schaumbildung kommen. Bei Wasserhärten deutlich über 20 °dH kann es zur Ausscheidung von Kalkseifen kommen, das Korrosionsschutzverhalten wird verschlechtert, die Stabilität wird reduziert und es kann bei längerem Gebrauch zu Salzabscheidungen an Maschinenteilen kommen. Die optimale Härte des Ansatzwassers liegt zwischen 10 und 15 °dH. Die Einstellung der Wasserhärte kann einerseits bei zu weichem Wasser durch einen „Aufhärter“, wie beispielsweise Calciumacetat erfolgen, bei zu hartem Wasser kann mit vollentsalztem Wasser (VE-Wasser) gemischt werden. Der Chloridgehalt des Ansatzwassers sollte nicht über 30 mg/l liegen, da eine Anreicherung während der Einsatzdauer in der Emulsion stattfindet und zur Korrosion an Maschinen und Werkstücken führen kann. Die Analysedaten des Wassers sind beim zuständigen Wasserwerk auf Anfrage erhältlich. Bei Verwendung von Brunnenwässern, die nicht der Trinkwasserverordnung unterliegen, sollte vor Einsatz geprüft werden, ob die Keimzahl unter 10³ liegt, weil sonst mit erhöhter bakterieller Belastung gerechnet werden muss. Die Temperatur des Ansatzwassers sollte keinesfalls 10 °C unterschreiten, da dies zu Mischbarkeits-Problemen führen könnte.

-

3.1.2. Anmischen von wassermischbaren Kühlschmierstoffen

Bei der Verwendung emulgierbarer Kühlschmierstoffe muss bei manuellem Ansatz darauf geachtet werden, dass immer zuerst das Wasser vorgelegt und das Kühlschmierstoffkonzentrat entsprechend der Herstellerkonzentrationsempfehlung nachgegeben wird. Kleine Mengen können in einem sauberen separaten Behälter angemischt werden. Die Konzentration ist mit einem Refraktometer zu überprüfen. Optimal bei größeren Kühlschmierstoff-Emulsionsmengen ist die Verwendung von Mischgeräten. Diese Geräte können fest installiert werden oder auf dem Gebinde (Fass oder Container) aufgesetzt werden. Beim Anschluss an die Trinkwasserleitung muss darauf geachtet werden, dass ein Rohrtrenner den Rückfluss in die Trinkwasserleitung verhindert. (DIN 1988 Teil 4) Auch wenn bei den automatischen Mischgeräten eine bestimmte Einsatzkonzentration vorgewählt werden kann, sollte die Konzentration nach dem Ansatz unbedingt mit einem Refraktometer überprüft und gegebenenfalls korrigiert werden. Dabei ist der produktspezifische Refraktometerfaktor zu berücksichtigen. Die Daten sind der Produktinformation zu entnehmen.

-

-

-

4. Überwachung von Kühlschmierstoffen

-

4.1. Wassermischbare Kühlschmierstoffe

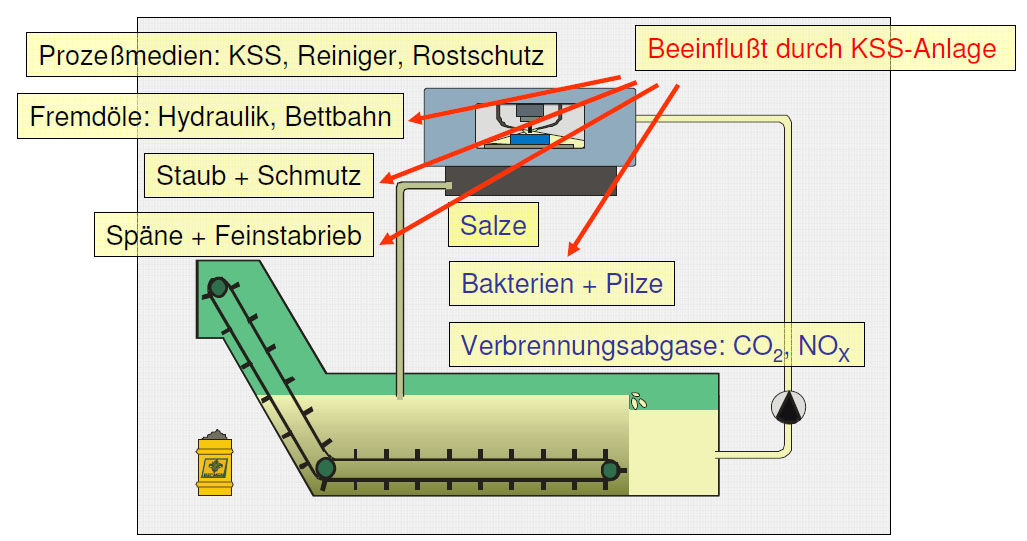

Wassermischbare Kühlschmierstoffe können durch unterschiedliche Störfaktoren in ihren anwendungstechnischen Eigenschaften verändert werden. Für den wirtschaftlichen Einsatz und ein möglichst geringes Gefährdungspotenzial für Mensch und Umwelt ist daher eine regelmäßige Überwachung der Kühlschmierstoffe erforderlich. Dabei muss auf jeden Fall die TRGS 611 beachtet werden. Die Untersuchungen und die hieraus resultierenden Maßnahmen sollten mit dem Kühlschmierstoff-Hersteller abgestimmt werden. Um das Ziel eines wirtschaftlichen Einsatzes und der Kostenreduktion eines wassergemischten Kühlschmierstoffes zu erreichen, ist es zwingend notwendig, die Gebrauchseigenschaften der eingesetzten Produkte so lange wie möglich zu erhalten. Die Standzeit eines Kühlschmierstoffes ist neben der Produktqualität und dem Bearbeitungsprozess in starkem Maße von der Überwachung und der eingesetzten Pflegetechnik, deren Umfang und Kontinuität abhängig. Es ist sicherlich heute einfacher, wirtschaftlichere Standzeiten bei Zentralversorgungssystemen zu erreichen, als bei einzelbefüllten Bearbeitungszentren. Man kann jedoch auch feststellen, dass Betreiber einzelbefüllter Systeme unter Zuhilfenahme der Empfehlungen der Kühlschmierstoffanbieter und z. B. auch der Berufsgenossenschaften, bei konsequenter Umsetzung dieser Empfehlungen sehr lange Standzeiten erzielen. Die Überwachung und Pflegemaßnahmen während des Einsatzes in der Fertigung, d. h. die Analytik des Emulsionszustandes und der Einsatz von Pflegegeräten, sind dabei von immenser Wichtigkeit. Dies ist nicht nur unter dem Gesichtspunkt der Standzeitoptimierung von Bedeutung. Auch seitens des Gesetzgebers ist der Anwender gefordert, im Sinne des Arbeitsschutzes den Kühlschmierstoff in einem einwandfreien Zustand zu halten. Zu diesem Zweck hat der Anwender für die regelmäßigen Prüfungen einen Überwachungsplan aufzustellen, der eine Soll-/Ist-Wert-Dokumentation zulässt. Hilfreiche Hinweise dafür sind z. B. die Unterlagen der BG. Als Beispiel seien hier die berufsgenossenschaftlichen Regeln für die Sicherheit und den Gesundheitsschutz bei der Arbeit – BGR/GUV-R143 „Tätigkeiten mit Kühlschmierstoffen“ oder die VDI Richtlinien 3397 „Kühlschmierstoffe für die spanenden Fertigungsverfahren“ erwähnt.

-

-

4.1.2. Prüfmethoden für wassermischbare Kühlschmierstoffe

Analyse Methode Empfohlene Häufigkeit Aussehen und Geruch Visuell und sensorisch täglich pH-Wert Elektrometrisch DIN 51369 pH-Stäbchen, mind. wöchentlich – TRGS 611 Kühlschmierstoff-Konzentration Refraktometer Titraton, Säure abscheidbare Anteile DIN 51368 täglich, mind. wöchentlich Nitritgehalt Teststäbchen, Photometrie wöchentlich – TRGS 611 Keimzahl, Bakterien, Pilze, Hefen Dip-Slide-Methode bei Bedarf wöchentlich Chloridgehalt Titration bei Bedarf Wasserhärte Ca, Mg mit ICP bei Bedarf Korrosion Späne-Filter-Test, DIN 51360 Teil 2 bei Bedarf Fremdöl, nicht emulgiertes Öl Standtest in Anlehnung an DIN 51367 bei Bedarf Feste Fremdstoffe Membranfilter-Verfahren, DIN 51592 bei Bedarf Elektrolytgehalt Leitfähigkeitsmessung bei Bedarf -

4.1.2.1 Vor-Ort-Prüfung

Im Folgenden sollen für den Praktiker vor Ort einige einfache Prüfmethoden beschrieben werden:

Visuelle Kontrollen Zwei wesentliche Kontrollen, die täglich durchgeführt werden sollten, stehen im Vordergrund. Die erste sollte eigentlich eine Grundvoraussetzung für einen einwandfreien Kühlschmierstoffeinsatz sein und betrifft die Kontrolle des Flüssigkeitsstandes im Kühlmittelbehälter. Da auch heute noch Bearbeitungszentren mit unzureichendem Kühlschmierstoffvolumen zu finden sind, führt eine Unterversorgung der Kühlmittelpumpe zu einem Ansaugen von Luft und in der Folge zu einem Schäumen der Emulsion. Dies kann weitere Folgen nach sich ziehen. Eine Möglichkeit wäre z. B. eine ungenügende Wärmeabführung am Eingriff Werkstück/Werkzeug und damit eine unzureichende Leistung (z. B. Schleifbrand) oder reduzierte Werkzeugstandzeiten.

In einer weiteren Prüfung sollten natürlich die Farbe und der Dispersionsgrad der Emulsion täglich bewertet werden. Sind optische Veränderungen des Kühlschmierstoffes feststellbar, so kann dies meist schon ein Zeichen für eine Veränderung des Kühlschmierstoffzustandes sein. Dies bedarf gezielter Gegenmaßnahmen, die selbstverständlich eine umgehende Ursachenklärung nach sich ziehen sollte. Im Normalzustand muss eine Emulsion vorliegen, die keine Aufölung oder Aufrahmung aufweist.

Da es oftmals schwierig ist, die Bewertung im Kühlschmiermittelbehälter vorzunehmen, bietet es sich an, eine Emulsionsprobe einfach in einem transparenten Gefäß (Glas, klarer PE-Becher) auf die Seite zu stellen und nach ein paar Stunden den Zustand zu bewerten. Im Normalzustand muss eine Emulsion vorliegen, bei der die Konzentrationsmessung mit dem Handrefraktometer sofort und z.B. nach 8 Stunden nahezu identische Messwerte anzeigt. Ist die Emulsion nicht stabil werden sich erster und zweiter Messwert gravierend unterscheiden.

Veränderungen des Kühlschmierstoffes können viele Ursachen haben und werden meist auch durch andere in der Folge aufgeführten Überwachungsparameter angezeigt.

pH-Wert – Messung

Eine pH-Wert-Messung muss mindestens wöchentlich einmal durchgeführt werden. Die einfachste Möglichkeit besteht in der Verwendung von Teststäbchen, die durch Farbveränderungen den aktuellen pH-Wert anzeigen. Wie bei allen Stäbchen sollte auch hier darauf geachtet werden, dass diese ein Verfallsdatum aufweisen. Sind die Stäbchen zu alt, kann es zu Falschmessungen durch Fehlfarben kommen.

Ein sehr wichtiger Punkt bei der Anwendung aller „Stäbchen-Messmethoden“ ist der richtige Umgang mit diesen. D. h. Eintauchen des Stäbchens in eine saubere Emulsion und nicht durch eine aufgeölte Leckölphase, da dies zu einer Fehlmessung führen kann. Weiterhin ist natürlich auch die Auswertezeit zu beachten, d. h. nach welcher Zeit ist das Farbfeld des Messstreifens abzulesen. Der Vorteil des Testverfahrens liegt in seiner Schnelligkeit, dem einfachen Handling ohne die Verwendung von Zusatzreagenzien. Er ist damit sicher im Sinne reduzierter Fehlereinflussgrößen durch das Handling.

Alternativ zur Stäbchenmethode, und etwas genauer aber nicht so preisgünstig, ist ein elektrisches pH-Messgerät. Ob nun Taschenmessgerät auf Batteriebasis oder Labormessgerät, wichtig ist, das notwendige Wissen eines pfleglichen Umgangs mit der pH-Elektrode und die Notwendigkeit einer wiederkehrenden Kalibrierung vor der Messung.

Auch ist bei der Messung mit einer pH-Elektrode darauf zu achten, dass der „Messkopf“ (Diaphragma) nicht durch Leckageöl überzogen wird und dann unweigerlich Fehlmessungen durchgeführt werden. Wesentlich bei der pH-Wert-Messung und deren Dokumentation ist, die Entwicklungstendenz des pH-Wertes über die Emulsionsstandzeit in der Maschine zu beobachten, um frühzeitig Steuermaßnahmen durchführen zu können.

Konzentrationsmessung

Mindestens wöchentlich einmal, bei extrem kleinen Emulsionsvolumina oder stark belasteten Bearbeitungszentren mit hoher Ausschleppungsrate ggf. täglich, ist die Konzentrationsmessung angebracht. Hierzu stehen sehr einfach praktizierbare kostengünstige Verfahren zur Verfügung. Ein Werkzeug zur Konzentrationsmessung, das heute in keinem metallbearbeitenden Betrieb fehlen darf, ist der Handrefraktometer.

Handrefraktometer

Hierbei handelt es sich um eine Investition von ca. 200 €. Unter Berücksichtigung des kühlschmierstoffspezifischen Refraktometerfaktors (hinterlegt in der Produktinformation) erfolgt die Konzentrationsbestimmung, ähnlich der Bestimmung des Öchsle-Grades bei Most, über die Veränderung der Lichtbrechung durch das zu messende Medium. Dies ist erkennbar durch eine Trennung in eine klare graue (blaue) und eine klare helle Zone. Der Ablesewert auf der Messskala muss dann noch mit dem kühlschmierstoffspezifischen Faktor multipliziert werden. Damit ist die Emulsionskonzentration festgestellt.

Wichtig bei der Handhabung eines Handrefraktometers ist die Null-Punkt-Einstellung mit reinem Wasser vor der eigentlichen Konzentrationsmessung. Eine starke schmutz- oder leckölbelastete oder eine weniger stabile Emulsion führt dazu, dass der Trennstrich nur diffus erkennbar ist und dann zu einer unsicheren Konzentrationsbestimmung führen kann

Digitaler Handrefraktometer

Im Unterschied zum Handrefraktometer handelt es sich beim digitalen Handrefraktometer um ein batteriebetriebenes optoelektronisches Messgerät. Für die Konzentrationsbestimmung werden nur einige Tropfen Emulsion benötigt. Die Messung dauert wenige Sekunden, die gemessene Konzentration wird als Zahlenwert angezeigt.

Nitritgehalt

Eine weitere Messgröße, die bei der Kühlschmierstoffüberwachung gefordert wird, ist der Nitritgehalt. Im Sinne der Vermeidung einer Gefährdung von Mitarbeitern durch eine Nitrosaminbelastung, ist die Bestimmung des Nitritgehaltes wöchentlich vorzunehmen. Nitrit ist eine Reaktionskomponente, die mit sekundären Aminen zur Entstehung kanzerogener Nitrosamine führen kann. Nitrit kann entstehen über das durch das Ansatzwasser eingebracht Nitrat und befindet sich nicht als Inhaltsstoff in den Kühlschmierstoffen. Da für den Einsatz von sekundäraminhaltigen Kühlschmierstoffen ein Verwendungsverbot vorliegt, ist die Anwesenheit dieser zweiten Reaktionskomponente (z. B. Diethanolamin) zur Nitrosaminbildung weitestgehend ausgeschlossen. Eine Einschleppung und Kontamination über andere Medien kann jedoch nie ganz ausgeschlossen werden.

Messungen des BIA haben gezeigt, dass bei der Einhaltung von Konzentrationen von < 20 ppm Nitrit eine hinreichende Sicherheit besteht, dass der zulässige MAK-Wert von 5 ppm Nitrosodiethanolamin in der Emulsion nicht erreicht wird. Bei höheren Messwerten als 20 ppm ist zwingend eine Ursachenklärung über die Herkunft von Nitrit herbeizuführen. Sollte eine Kontaminationsquelle (z. B. Härtesalze) vorliegen, ist diese zu vermeiden bzw. auszuschließen.

Weitere Maßnahmen zur Nitritreduzierung können ein Teilaustausch oder Neuansatz des Kühlschmierstoffes sein. Derzeit liegen Erfahrungen aus der Praxis vor, dass die Wirksamkeit geeigneter Inhibitoren bis in den Konzentrationsbereich von ca. 80 mg/l Nitrit ausreichend ist. Bei noch höheren Nitritkonzentrationen ist eine Einzelfallprüfung notwendig.

Nitratgehalt

Die Nitratüberwachung muss nicht wöchentlich durchgeführt werden. Es empfiehlt sich aber diesen Wert mindestens halbjährlich zu prüfen oder auch beim Wasserversorger zu erfragen und zu dokumentieren. Neben der einfachen visuellen Bewertung der Messstreifen gibt es auch die Möglichkeit mit dem so genannten „Reflektoquant“ den Messstreifen automatisch auszuwerten. Dies dürfte vor allem dann von Interesse sein, wenn viele einzelbefüllte Bearbeitungszentren zu überwachen sind.

Wasserhärte

Eine weitere Kontrolle, die speziell bei einzelbefüllten Systemen mit sehr hohen Nachsatzmengen von Vorteil sein kann, aber nicht zwingend vorgeschrieben ist, ist die Bestimmung der Wasserhärte. Dies kann insbesondere dann der Fall sein, wenn für das Ansatzwasser eigenes Brunnenwasser verwendet wird. Auch hier besteht die Möglichkeit mit den recht einfach zu handhabenden Wasserhärtestäbchen in einem einfachen und wirtschaftlichen Verfahren das Aufhärtungsrisiko zu kontrollieren. Insbesondere durch hohe Verdampfungsverluste können sehr hohe Wasserhärten erreicht werden.

Der Einfluss auf die Emulsionsstabilität, also das Ladungsgefüge der Mizelle einer Emulsion, ist bei der überwiegenden Zahl der modernen Kühlschmierstofftypen als unkritisch zu bewerten. Vielmehr besteht aber hier die Problematik, dass es in den Bearbeitungsmaschinen zu härtebedingten Ablagerungen und Verklebungen kommen kann, die einen hohen Reinigungsaufwand nach sich ziehen. In der Summe der Belastungen leidet aber auch durchaus die Emulsionsstandzeit unter der entsprechenden Aufhärtung. Weit gravierender kann aber auch der Einfluss der Wasserhärte auf den Korrosionsschutz sein, der dann nicht mehr in seinem Optimum gesichert ist und insbesondere bei unbeabsichtigten Unterkonzentrationen zu kostenträchtigen Nachbearbeitungen angerosteter Teile führen kann.

Wenn durch die Gesamtwasserhärtekontrolle und die Möglichkeit eines VE-Wassernachsatzes ein Belastungsparameter ausgeschlossen werden kann, kann diese Maßnahme die Emulsionslebensdauer erheblich steigern.

-

4.1.2.2. Korrekturmöglichkeiten für wassermischbare Kühlschmierstoffe

Messwertabweichung Mögliches Folgeproblem Maßnahme pH-Wert zu niedrig Korrosion, Instabilität Kühlschmierstoffkonzentrat zugeben oder pH-Wert erhöhendes Additiv pH-Wert zu hoch NE-Metallkorrosion, Hautprobleme Konzentration kontrollieren und ggf. reduzieren. Einschleppung alkalischer Reiniger verhindern Wasserhärte zu hoch Instabilität der Emulsion, Ablagerungen Emulsionsnachsatz mit VE – Wasser durchführen, Emulgator nachsetzen Konzentration zu hoch Hautprobleme, Schaumprobleme Konzentration durch Zugabe von 0,5 % Kühlschmierstoff-Emulsion oder Wasser reduzieren Konzentration zu niedrig Instabilität, Korrosion, Werkzeugstandzeitprobleme, Qualitätsprobleme Kühlschmierstoff-Konzentrat zugeben bis die Sollkonzentration erreicht ist Chloridwert zu hoch Korrosionsprobleme Nachsatz mit VE-Wasser oder Einschleppung über Teile verhindern Bakterienbefall zu hoch Geruch, pH-Wert-Abfall, Hautprobleme Geeignetes Bakterizid nach Rücksprache mit dem Hersteller von sachkundiger Person zugeben; mit Belüftung, zum Beispiel durch unsere AirPump, oder Entfernung der aufgeschwommenen Fremdöle (Bandskimmer, Scheibenskimmer) vorbeugen Pilzbefall Filtrationsprobleme, verstopfte Leitungen Geeignetes Fungizid nach Rücksprache mit dem Hersteller von sachkundiger Person zugeben Nitritgehalt >20 ppm Kühlschmierstoff-Wechsel Kontaminationsquelle abstellen z. B. Härtesalze, Teilaustausch Leitfähigkeit zu hoch Instabilität, Korrosion Ursache klären: zu hartes Wasser? Magnesium? Einschleppung von Härtesalzen? Nachsatz mit VE-Wasser Verschmutzung zu hoch Schlechte Bearbeitungsergebnisse Filtration verbessern, Skimmer und Stabmagnet einsetzen

-

-

-

5. Pflege von Kühlschmierstoffen

Für die mechanische und physikalische Behandlung von Kühlschmierstoffen bieten wir Produkte, wie Magnetabscheider, Belüftungspumpe oder Skimmer an.

Lohnt sich Pflege?

Die Überwachung und Pflege führt zu einer Standzeiterhöhung des Kühlschmierstoffes und damit zum reduzierten Verbrauch bzw. reduzierter Abfallmenge. Einen positiven Einfluss erfährt neben verbesserten Werkzeugstandzeiten und höherer Werkstückqualität (Oberflächengüte, Maßhaltigkeit) auch der Gesundheitsschutz des Arbeitnehmers beim Umgang mit dem Kühlschmierstoff. Die erzielten Kostenreduzierungen leisten einen Beitrag zur Wettbewerbs- und Zukunftssicherung des Unternehmens.

Entsorgung wassermischbarer Kühlschmierstoffe

Wassermischbare Kühlschmierstoffe werden vor ihrer Anwendung mit Wasser gemischt und als Kühlschmierstoffemulsion/-Lösung in Werkzeugmaschinen eingesetzt. Werden im Laufe der Einsatzdauer die zulässigen Gebrauchskriterien nicht mehr erfüllt oder der Kühlschmierstoff aus anderen Gründen nicht mehr verwendet werden kann, muss dieser Kühlschmierstoff behandelt werden. Die Gebrauchskriterien sind abhängig vom Einsatz und den Anforderungen an den wassermischbaren Kühlschmierstoff. Werden diese Anforderungen nicht mehr erfüllt, obliegt es dem Anwender zu entscheiden, ob ein wassermischbarer Kühlschmierstoff das Ende der Einsatzdauer erreicht hat und entsorgt werden muss. Nachstehend einige allgemeine Gebrauchskriterien die zu Entsorgung führen können:

- zu hoher oder zu niedriger pH-Wert

- zu hohe Wasserhärte

- zu hohe Verschmutzung mit Feststoffen

- schlechtes Schaumverhalten

- zu hohe Bakterien-/Pilzbelastung

- zu hohe Fremdölbelastung

- Phasentrennung

- Kontamination mit Fremdstoffen

- usw.

Der Gesetzgeber hat die Entsorgung von Kühlschmierstoffen in zahlreichen rechtlichen Vorgaben und Gesetzen geregelt. Besonders zu beachten sind Rechtsbereiche aus dem Wasser- und Abfallrecht. Gebrauchte oder unbrauchbare Kühlschmierstoffe müssen fachgerecht behandelt oder entsorgt werden, da ansonsten Gefahren für Umwelt und Bedienpersonal entstehen. Eine Entsorgung der Kühlschmierstoffe darf nur von spezialisierten Firmen durchgeführt werden, die fachgerechte Entsorgung muss nachgewiesen werden.